Surley é unha colección deprocesos de pretratamento e electroforese Cabina de pulverización forno sistema de transporte banco de probas de ducha tecnoloxía de protección ambiental Accesorios estación de traballoestilo todo nunha soa tenda.

Proceso de pretratamento e electrorevestimento

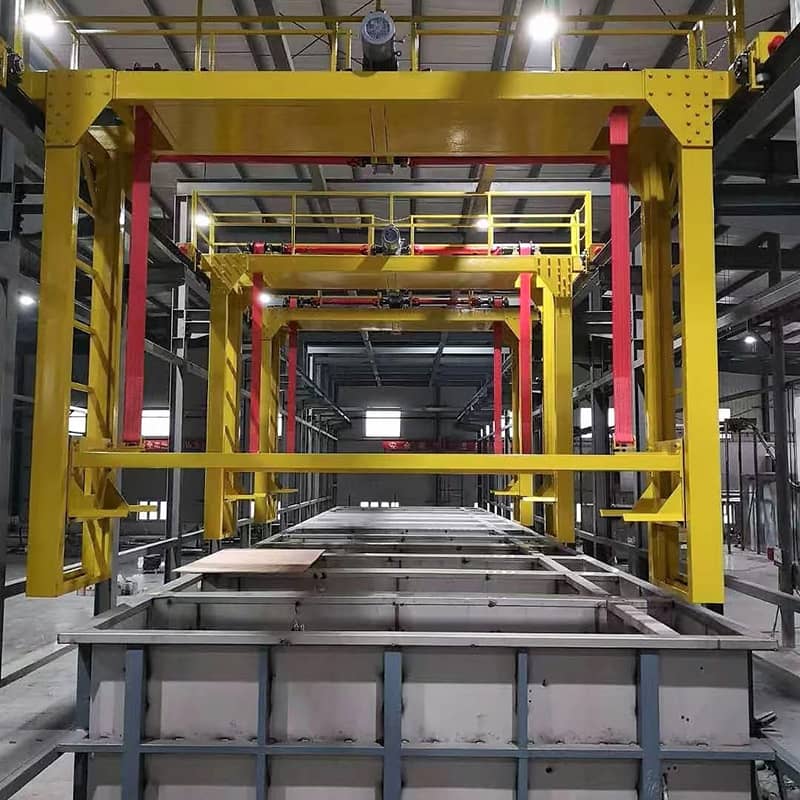

Descrición do produto

Varios materiais e os seus produtos no proceso de procesamento, transporte, almacenamento, a súa superficie é fácil de producir ou

pegar materias estrañas, como fresas de mecanizado, pel de óxido, aceite, etc., estes contaminantes da superficie afectarán a compacidade do revestimento e a forza de unión coa matriz.Tratamento previo do revestimento do principalO obxectivo é eliminar estas substancias e realizar a conversión química da superficie adecuada para proporcionar os requisitos de revestimento adecuados do substrato, a fin de aumentar a adhesión da película, prolongar a vida útil da película, darlle o xogo completo ao protector. efecto e efecto decorativo do revestimento.

Polo tanto, pulverice o contido antes de procesar.Inclúe principalmente os seguintes aspectos:

Principio de película de fosfato

A película de fosfatación foi capaz de proporcionar unha base moi adecuada para o revestimento de pintura, débese ao seguinte efecto:

1) Proporciona unha superficie limpa, uniforme e sen graxa sobre a base dun desengraxamento completo

2) mellora a adhesión da película orgánica ao substrato debido á acción física e química Non é difícil entender que a estrutura porosa da película de fosfatación aumenta a superficie do substrato, polo que a área de conexión entre ambos aumenta de forma correspondente e xérase a beneficiosa permeabilidade mutua entre as dúas capas de película.Ao mesmo tempo, a interacción química entre a resina insaturada e o cristal de fosfato tamén mellora a súa forza de unión.

3) proporcionar unha capa de illamento non condutor estable, unha vez que o dano do revestimento, ten o papel de inhibición da corrosión, especialmente para a incisión do ánodo. O primeiro punto é moitas veces descoidado Só para o mellor do aceite para formar unha película de fosfatación satisfactoria. A película de fosfatación en si é o efecto máis intuitivo da tecnoloxía de pretratamento do máis fiable de autocomprobación.

Detalles do produto